In de maak: een 100% circulaire softshell jas

Als we met circulaire werkkleding écht massa willen maken, moeten er ook zogenoemde off-the-shelf-kleding met retourlogistiek komen. Tijdens de tweede meetup Green Deal Circulaire Werkkleding nemen Groenendijk Bedrijfskleding en Texet ons mee in de ontwikkeling van zo’n product: een volledig circulaire softshell. En een oproep om mee te doen met deze circulaire innovatie.

Bij de vorige sessies over circulaire werkkleding bleek dat het voor producenten relatief makkelijk is om circulaire specials te maken. De bedrijven die bij die bijeenkomsten aanwezig waren gaven echter aan dat zij ook graag circulaire off-the-shelf-producten willen kunnen kopen, die ze ook in kleinere aantallen kunnen afnemen.

In reactie sloegen producenten Groenendijk Bedrijfskleding en Texet de handen ineen. “Je ziet nu steeds meer dat producenten hun product al 100% circulair noemen, maar die claim volgt nog niet altijd de definitie”, licht Marien Groenendijk toe. “Wij wilden iets maken dat 100% circulair is en ervoor zorgen dat dat ook controleerbaar is. We volgen daarmee de classificering van NTA en komen dan op A1, closed loop-recycling met materiaal dat al gedragen is.”

Groenendijk en Texet kozen ervoor om een product uit polyester te ontwikkelen, ook omdat het Europese CirTex-project zich daarop richt. “Naar alle andere blends en grondstoffen wordt wel onderzoek gedaan naar recycling, maar dat is nog lang niet zo ver doorontwikkeld als polyester. Circulair polyester is er al. Een circulair polyester product kunnen we dus relatief makkelijk ontwikkelen. Weliswaar alleen nog in ‘open loop’, dus nog niet herwonnen uit textielstromen. Maar we moeten wel gaan beginnen om ons product in een closed loop te gaan krijgen.”

Het ontwikkelproces

Pieter de Wint van Texet, laat zien hoe de circulaire softshell is ontworpen. “Om zo’n project op te zetten — met de 100% circulaire ambitie — zijn alle stakeholders nodig”, zegt De Wint. “De producent, de gebruikers, de inzamelaars en recyclers: de hele keten moet hiervoor samenwerken.”

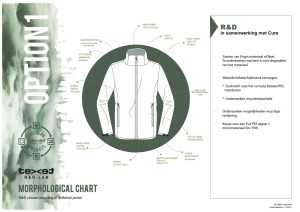

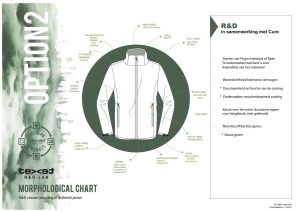

Een circulair design is het startpunt. Het product moet ontworpen zijn voor hoogwaardige recycling. Daarnaast moeten productie, verpakking en transport ook zo duurzaam mogelijk georganiseerd worden. Het gebruik moet op een of andere manier gemonitord worden en voor het innemen van de kledingstukken is een goede organisatie nodig. De-assemblage wordt onder meer makkelijk door speciale losneembare garens voor naden te gebruiken, zodat de schone onderdelen weer tot grondstof voor nieuwe jassen gerecycled kunnen worden (Wear2). De Wint: “We hebben elk van deze stappen onderzocht en daaruit komt dat een closed loop systeem voor deze softshell heel haalbaar is.”

Bekijk hier de hele presentatie van De Wint, waarin hij voor elke stap aangeeft welke afwegingen Texet en Groenendijk precies maakten.

Softshell

De bedrijven kozen voor een softshell. “Die wordt veel gebruik, het is een leuk product om mee te werken en kun je ook goed personaliseren en/of branden”, legt De Wint uit. Vrijwel elk onderdeel van de jas kan van polyester worden gemaakt: van het basismateriaal tot de rits, maar bijvoorbeeld ook het label. Dat is belangrijk omdat hierdoor zoveel mogelijk onderdelen goed herbruikbaar zijn.

Hoe nu verder?

Over sommige punten willen Texet en Groenendijk samen met de gebruikers een beslissing nemen. Als dat is gedaan kan er een sample worden gemaakt die het Emmense bedrijf Cure vervolgens gaat testen. Texet en Groenendijk willen straks zelf de retourlogistiek organiseren om het voor gebruikers zo makkelijk mogelijk te kunnen maken. Hierbij kan ook gebruik worden gemaakt van bestaande retourlogistiek voor textiel, waarover Judith Blokland kort iets toelicht. Om alle duurzaamheidsvoordelen van materiaalkeuze, hergebruik, duurzame logistiek en alle andere aspectengoed inzichtelijk te maken wordt er een LCA voor deze softshell ontwikkeld. Er kunnen dan ook makkelijk vergelijkingen met reguliere producten kunnen gemaakt. Je kan dan bijvoorbeeld goedzien hoe dit product zicht verhoudt tot wat je nu gebruikt. Deze calculatie is ook ontwikkeld vanuit de experts van Modint op dit gebied (die dat ook doen voor GreenDeal initiatief Hotellinnen).

Om een succesvol vervolg te kunnen geven aan de ontwikkeling van de softshell moet afnemers een eerste afname van zo’n 4.000 stuks kunnen garanderen. Dat is nodig om de stromen te kunnen blijven garanderen: natuurlijk voor productie, maar ook voor de inzameling zodat er geproduceerd kan blijven worden. Groenendijk: “We moeten de massa op gang houden om uiteindelijk weer een nieuw product te kunnen maken van hetzelfde materiaal.”

Mogelijkheden onderzoeken

Bij de bijeenkomst zijn enkele potentiële afnemers aanwezig. Zij kunnen nog geen concrete toezeggingen doen voor afname, maar willen zeker de mogelijkheden onderzoeken. Bij sommige bedrijven moet de kleding voldoen aan strenge veiligheidseisen, andere organisaties hebben te maken met strenge aanbestedingsregels en zijn tijdens een cyclus daardoor met handen en voeten gebonden.

Overduidelijk hebben veel bedrijven al bestaande contracten voor hun kleding. Veel van deze ‘off the shelf’-producten komen van een paar grote spelers. Ga daarom eens na bij je eigen leverancier wat de herkomst is en onderzoek of de partijen in jouw keten mee zouden willen doen met deze pilot. Vaak kan dat binnen je bestaande contract.

Heb je ideeën of vragen over hoe jij deze mooie innovatie kan ondersteunen? Stuur dan een mailtje naar Claire Teurlings.

8 november 2021

Meer weten over

Neem contact op

Blijf jij ook op de hoogte?

8x per jaar nieuws en events uit de regio: schrijf je in voor de Board Update nieuwsbrief

Deel dit artikel

Wil je op de hoogte blijven?

Volg ons dagelijks op LinkedIn en schrijf je in voor de Board Update nieuwsbrief.

Lees ook deze berichten

- Welke AI-toepassingen zetten we al in voor zorg- en welzijn? Wat is ...

- Adyen is een van de grote succesverhalen van het Amsterdamse tech-ecosysteem. Als ...

- Samen met bevlogen partners bouwt Amsterdam Economic Board in drie coalities aan ...